Product Display

经销品牌

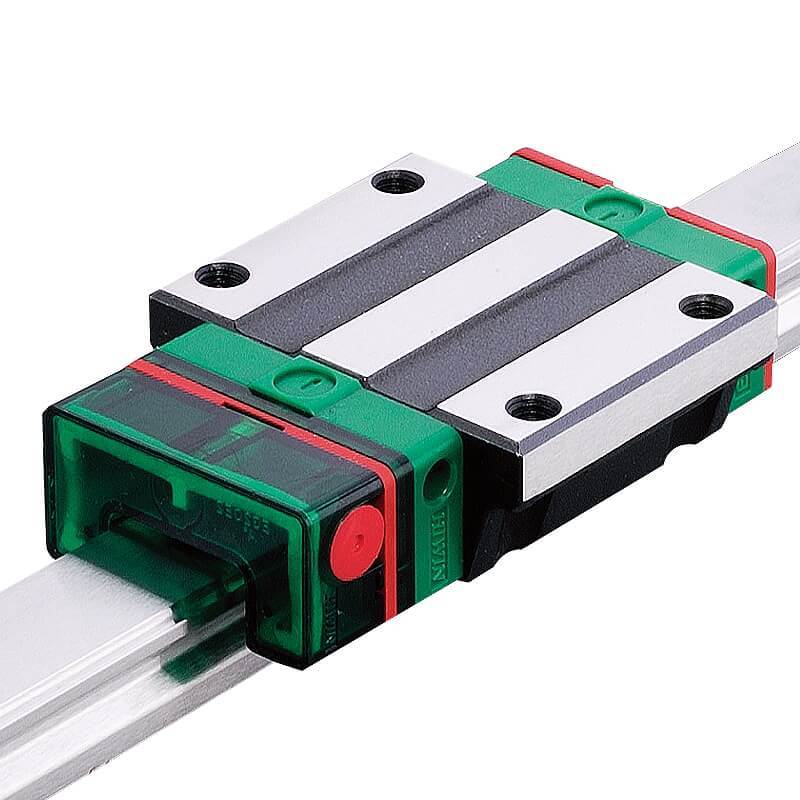

公司专营凯特导轨滑块、直线导轨、滚珠丝杆、精密工作台及齿轮齿条、导轨锁钳制器等传动产品。

Service Advantage

服务优势

茂铭精密机械(大连)有限公司拥有一支专业的技术团队,随着企业的不断发展,建立了完善的技术服务体系。

正品保证

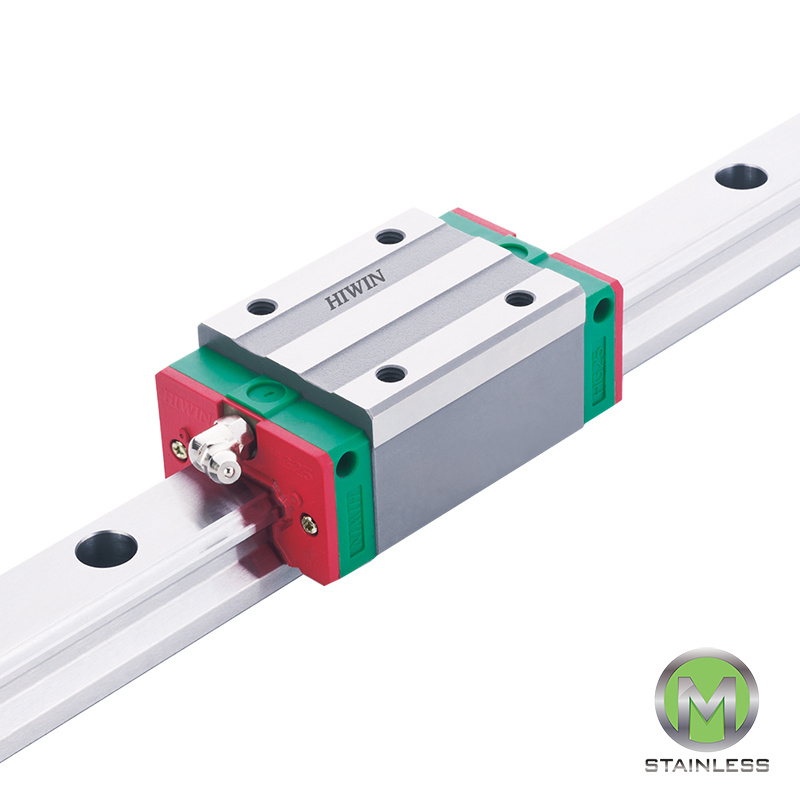

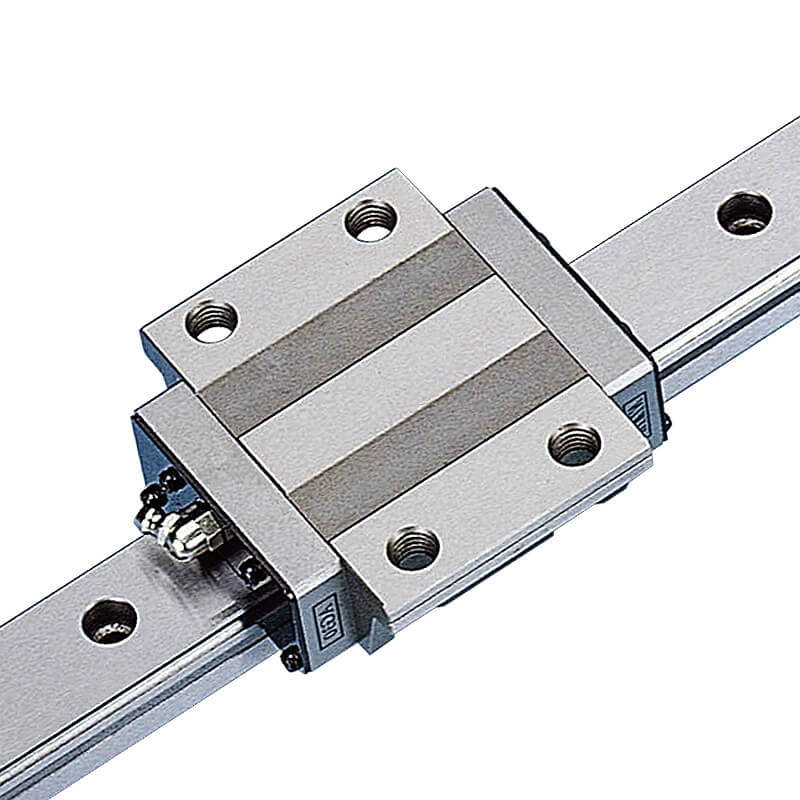

茂铭精机还优势经销THK、INA、PMI、TBI等多种品牌的直线导轨、滚珠丝杠等产品并备有大量库存。

库存充足

大连设有600平仓库,常规型号备有大量库存。

交货期短

茂铭精机经销THK、INA、PMI、TBI等多种品牌的直线导轨、滚珠丝杠等产品并备有大量库存发货及时。

技术支持

利用强大的资源网络及多年的专业经验为您进行指导及提供产品的选型和分析,有效的为客户节约了成本。

售后服务

随着企业的不断发展,建立了完善的技术服务体系并负责安装指导和保养维修。

Latest News

最新消息

Get a Free Consultancy

获得免费咨询

Copyright © 2025茂铭精密机械(大连)有限公司All Rights Reserved.

咨询

咨询

2026-03-11

2026-03-11