茂铭精机为您讲解 THK直线导轨HSR型和SHS型的区别是什么?

发布时间:

2022-02-28

HSR型和SHS型的THK直线导轨主要区别在于否有球保持器。

SHS型:带钢珠保持器型滑块

HSR型:不带保持器型滑块

对带钢珠保持器型SHS导轨,因为位于滑块内的球有树脂质地的球保持器的保护,因此避免了循环时球和球之间的摩擦,使得球的行进列队整齐。

此外,在球的循环通道和球保持器之间的空间积累的润滑油会持续为球的表面形成油膜,从而减少了油膜短缺的可能性。

在所有的THK直线导轨中,属不带保持器型直线导轨的使用性最高,能在从普通到极端的各种条件/环境下使用。比如,只要正确选择选件,则即使在类似真空和高温等无法使用树脂部件的条件下,也可能使用。

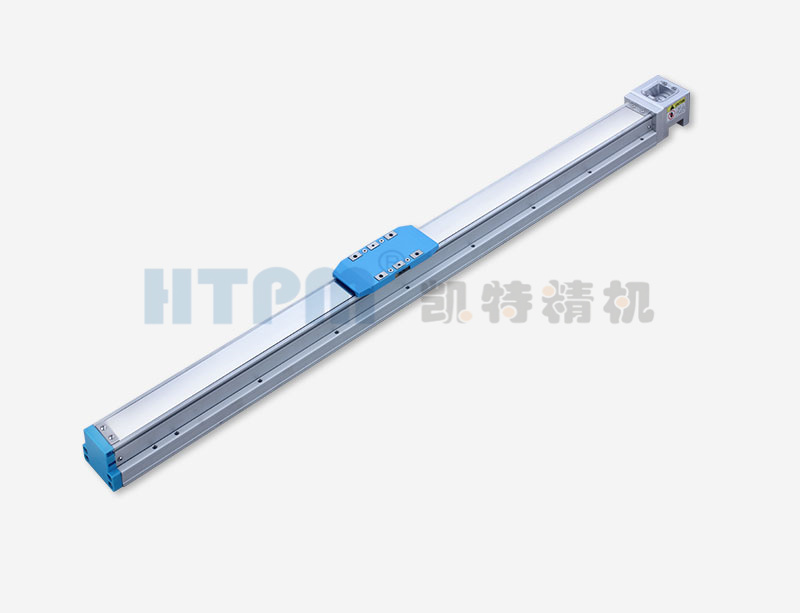

茂铭精机是HTPM凯特精机、YYC齿轮齿条、DAMPTAC德泰克工业油压缓冲器在中国地区的代理商,凯特精机(HTPM)东北总代理,公司专营凯特导轨滑块、直线导轨、滚珠丝杆、精密工作台及齿轮齿条、工业缓冲器等传动产品。

欢迎咨询~

Latest News

最新消息

2025-12-05

2025-12-05

2025-12-04

2025-12-04

2025-12-03

2025-12-03

2025-12-02

2025-12-02

Get a Free Consultancy

获得免费咨询

Copyright © 2025茂铭精密机械(大连)有限公司All Rights Reserved.