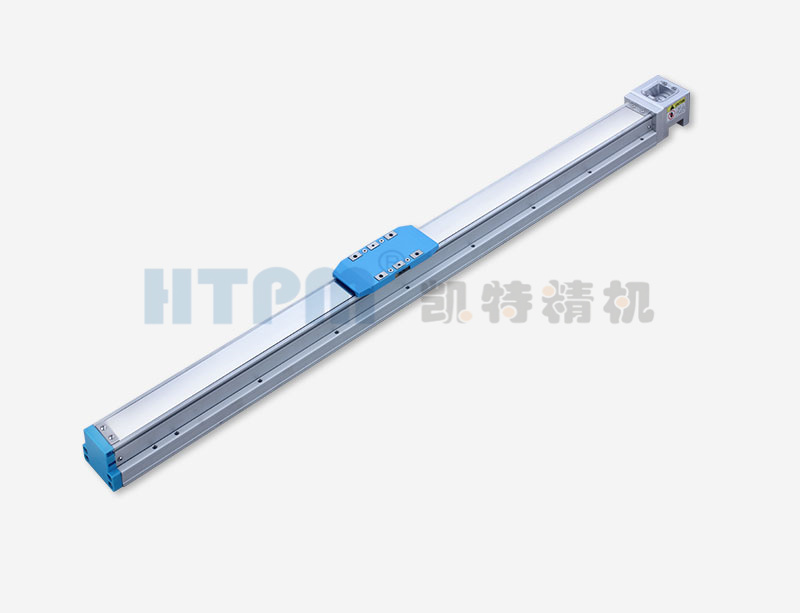

HTPM凯特精机LM/LMW系列微型直线导轨副

发布时间:

2023-06-20

结构特点

1.采用左右各1列滚道的精巧设计,体积小、轻量化,特别适合小型化设备使用。

2.沟槽设计为哥特式结构,其接触角均为45度,因而上下左右四个方向都具有均等的刚性和负载能力。3.LMW系列由于导轨幅度宽,在横向扭矩方面具有高刚性和大负载能

力,所以适用于单根使用。

LM7、LM9型号还具有以下特点:

口1.滑块主体的一部分采用树脂材料,相对普通滑块重量减轻了25%,

惯性更少。

2.滑块零部件之闻察互相扣合的方式,结构更紧密,钢球循环更

顺畅。

3.带有防止钢球脱落的保持钢丝,即使滑块从导轨上取下,钢球也

不会脱落。

4.导轨、滑块、钢球和保持钢丝均可采用不锈钢材料,防腐蚀性好

1.采用左右各1列滚道的精巧设计,体积小、轻量化,特别适合小型化设备使用。

2.沟槽设计为哥特式结构,其接触角均为45度,因而上下左右四个方向都具有均等的刚性和负载能力。3.LMW系列由于导轨幅度宽,在横向扭矩方面具有高刚性和大负载能

力,所以适用于单根使用。

LM7、LM9型号还具有以下特点:

口1.滑块主体的一部分采用树脂材料,相对普通滑块重量减轻了25%,

惯性更少。

2.滑块零部件之闻察互相扣合的方式,结构更紧密,钢球循环更

顺畅。

3.带有防止钢球脱落的保持钢丝,即使滑块从导轨上取下,钢球也

不会脱落。

4.导轨、滑块、钢球和保持钢丝均可采用不锈钢材料,防腐蚀性好

凯特,滑块,结构,采用,导轨,使用,1.,钢丝,负载,设计

Latest News

最新消息

2025-12-05

2025-12-05

2025-12-04

2025-12-04

2025-12-03

2025-12-03

2025-12-02

2025-12-02

Get a Free Consultancy

获得免费咨询

Copyright © 2025茂铭精密机械(大连)有限公司All Rights Reserved.